Zawartość

CNC to skrót od Computer Numerical Control. Jest to metoda stosowana w nowoczesnej obróbce skrawaniem, która realizuje szeroki zakres zadań z nią związanych. W tym artykule przyjrzymy się maszynom CNC i sposobom ich wykorzystania w dużych zastosowaniach związanych z obróbką metali, a także przez tysiące hobbystów w domu.

Fabuła

Przed wynalezieniem maszyn CNC produkcja metalurgiczna była wykonywana na maszynach NC (sterowanych numerycznie). Maszyny te zostały zaprojektowane i opracowane w późnych latach czterdziestych i wczesnych pięćdziesiątych XX wieku przez Johna T. Parsonsa, który pracował we współpracy z MIT. Prace przeprowadzone przez Parsons i MIT zostały zlecone przez Siły Powietrzne Stanów Zjednoczonych jako sposób na opracowanie bardziej efektywnego kosztowo sposobu wytwarzania części samolotów, które miały złożone krzywe geometryczne. W ciągu dekady maszyny NC stały się standardem branżowym.

W 1967 roku zaczęła krążyć koncepcja maszyn sterowanych komputerowo. W 1972 r. Zaczął się rozwijać dalszy rozwój w ewolucji CNC, wraz z wdrożeniem CAD (projektowanie wspomagane komputerowo) i CAM (program wspomagany komputerowo). W 1976 roku wprowadzono pierwsze systemy CAD / CAM, a do połowy 1989 roku maszyny CNC zostały uznane za standard branżowy.

Znaczenie

Oryginalne maszyny NC były sterowane za pomocą perforowanych kart papierowych, które zawierały serię kodów - zwanych kodami G - które dawały maszynie instrukcje dotyczące pozycjonowania. Wszystkie te maszyny były okablowane i jako takie nie były w stanie zmienić swoich z góry określonych parametrów. Wraz z rozwojem maszyn CNC, takich jak frezarki i tokarki, kody G są nadal używane jako środek sterowania, ale obecnie są opracowywane, kontrolowane i sterowane komputerami. W niektórych najnowszych odmianach tych maszyn kody G i polecenia lokalne są łączone w nowy język programowania zwany programami parametrycznymi. Maszyny wyposażone w te programy pozwalają operatorowi na dokonywanie dostosowanych ustawień i ułatwiają dostęp do ważnych parametrów systemu.

Podstawową zaletą maszyn CNC jest to, że pozwala na wysoką precyzję, wydajność, produktywność i bezpieczeństwo w porównaniu z innymi formami wyposażenia metalurgicznego. Dzięki tej maszynie operator jest narażony na mniejsze ryzyko, a interakcja człowieka jest znacznie ograniczona. W wielu zastosowaniach sprzęt CNC może nadal działać bez potrzeby stałego operatora. W przypadku wystąpienia błędu lub problemu program maszyny automatycznie przestaje działać i powiadamia lub dzwoni do nieobecnego operatora.

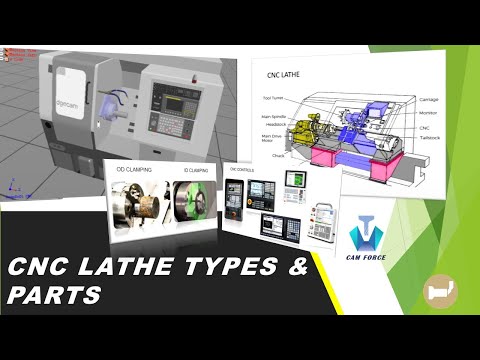

Rodzaje

Praktycznie każdy element wyposażenia metalurgicznego jest dostępny w wersji CNC. Obejmuje to tokarki, elektrodrążarki, wiertarki, frezarki, routery, wykrawarki, kruszarki i wysoce precyzyjne urządzenia tnące z propelentami plazmowymi, laserowymi, wodnymi lub tlenowymi.

Nowoczesne maszyny CNC można łączyć w jednostkę produkcyjną zwaną komórką. Komórki te służą do tworzenia złożonych części jednostkowych, którymi można sterować za pomocą prostej aplikacji programowej.

Rozważania

Obecnie wiele osób otwiera i prowadzi małe sklepy z maszynami CNC we własnych garażach lub piwnicach. To obszar ogromnego zainteresowania wielu amatorów poszukujących nowych wyzwań. Od tworzenia wyrobów metalowych i drewnianych przyborów kuchennych po wiertarki sterowane komputerowo, maszyna CNC otworzyła zupełnie nowy świat dla kreatywnych umysłów, aby znaleźć nowe sposoby na urzeczywistnianie swoich pomysłów.

Korzyści

Zalety maszyn CNC:

Obniżone koszty. Park maszynowy CNC pozwala operatorowi na pełne wykorzystanie surowca. Dzięki swojej precyzji zmniejsza się ilość odpadów - co minimalizuje straty i zwiększa zyski na kosztach.

Prędkość. Ta maszyna może szybko wyprodukować części, które w innym przypadku wymagałyby wielu etapów produkcji.

Bezpieczeństwo. Ponieważ proces produkcyjny jest całkowicie zautomatyzowany, operator jest chroniony przed niebezpieczeństwem, co zapewnia znacznie bezpieczniejsze środowisko pracy.

Zwiększona wydajność. Maszyny CNC są najbardziej wydajnym sposobem tworzenia komponentu, ponieważ większość z nich ma detektory, które potwierdzają wewnętrzną jakość. W momencie wykrycia błędu lub usterki w produkcie operacja zostaje przerwana, aby zapobiec dalszej utracie materiału.

Dzięki wydajności tej maszyny, oprócz szybkości produkcji i zoptymalizowanego zużycia surowca, łatwo zrozumieć, dlaczego jest to złoty standard w metalurgii i produkcji części.